汽車是由多達3萬個零部件組裝制造而(ér)成的,每一輛汽車均含有4,000~5,000個點焊钣金件。所(suǒ)謂點焊,是指給金屬闆接通電流,利用(yòng)電阻産生(shēng)的熱量使之熔化的焊接方法。由于(yú)點焊可(kě)對(duì)多種金屬材料進行(háng / xíng)焊接,擁有焊接速度快、加工成本低、在機器人協助下(xià)操作容易等優點,點焊已在大部分的汽車生(shēng)産中使用(yòng)。

爲了保證較高的産品質量,在生(shēng)産線上,對(duì)零部件和焊點強度進行(háng / xíng)抽樣檢查是很有必要(yào / yāo)的。以往質量控制是采用(yòng)将錾子(一種加工金屬用(yòng)的工具)鑿入焊接部位的方式。一旦焊接不牢就(jiù)會(huì)損壞産品,不僅耗費時間、人力,也會(huì)拉高生(shēng)産成本,因此需要(yào / yāo)實時注意避免開焊的情況。

東芝開發(fā/fà)了一種自(zì)動化的技術,可(kě)以使用(yòng)機器人對(duì)焊接部位進行(háng / xíng)檢測,避免破壞焊點。據統計,2018年(nián)世界汽車産量已達到9563萬台。在汽車大規模産業化生(shēng)産的今天(tiān),重大的行(háng / xíng)業革新即将到來。

一、人工智能(néng)助力“非破壞性”檢測

“傳統的檢測方法是在钣金連接的縫隙間插入錾子,用(yòng)鐵錘敲擊檢測焊接強度,再對(duì)變形部分進行(háng / xíng)複原。但是,近年(nián)來随着(zhe/zhuó/zhāo/zháo)車身不斷輕量化及高強度化,高張力鋼闆(強度更高的鋼闆)的使用(yòng)越來越頻繁。高張力鋼闆由于(yú)其(qí)獨特的物理特性,很難插入錾子,且變形後(hòu)不易複原,隻能(néng)對(duì)焊接部位進行(háng / xíng)破壞性檢測。因此我們有必要(yào / yāo)找到一種‘非破壞性’的檢測方法。”

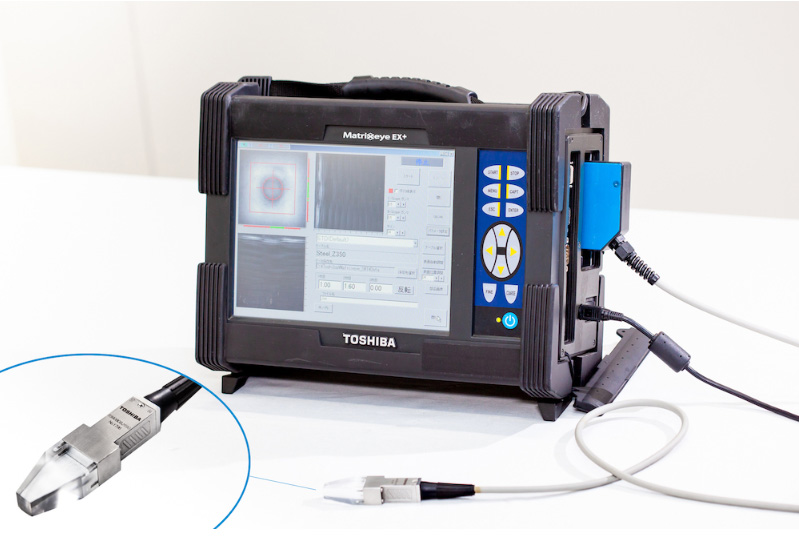

東芝公司研究開發(fā/fà)本部生(shēng)産技術中心的高橋宏昌向我們解釋道,在非破壞性檢測需求日益高漲的情況下(xià),他利用(yòng)東芝在醫療及發(fā/fà)電廠領域中積累的技術,開發(fā/fà)出了“Matrixeye™”這一超聲波檢測設備。從2004年(nián)起,“Matrixeye™”就(jiù)已應用(yòng)于(yú)實際,幫助進行(háng / xíng)非破壞性檢測。

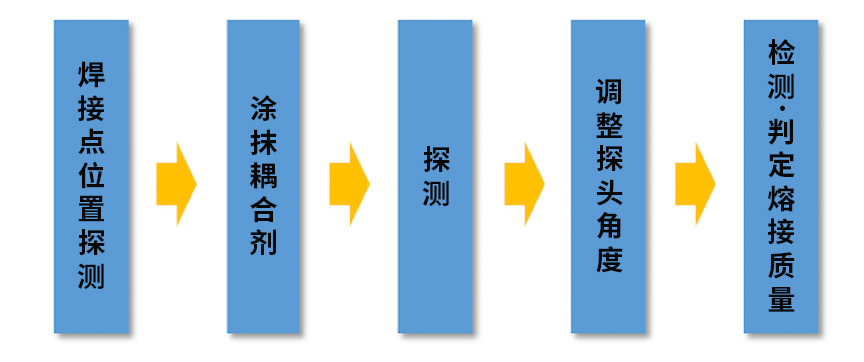

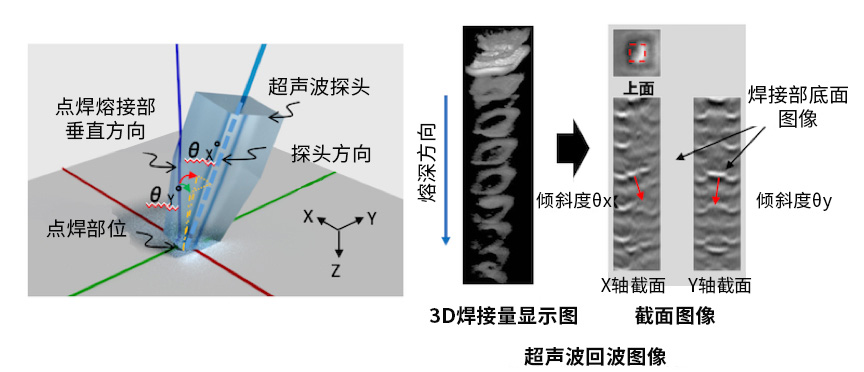

“‘Matrixeye™’的出現使非破壞性檢測成爲可(kě)能(néng):用(yòng)超聲波的回波信号對(duì)焊接部位進行(háng / xíng)檢測,通過(guò)3D圖像的形式将焊接強度可(kě)視化。但是看準焊接部位、塗抹耦合劑、操作檢測探頭等一連串的工作都需要(yào / yāo)人工操作。而(ér)且,要(yào / yāo)實現準确測量,需要(yào / yāo)将發(fā/fà)射超聲波的檢測探頭以最佳角度對(duì)準焊接部位,這需要(yào / yāo)極高的熟練度。人工操作耗時耗力,是一個待解決的課題。”(高橋)

“Matrixeye™”及發(fā/fà)射超聲波的檢測探頭

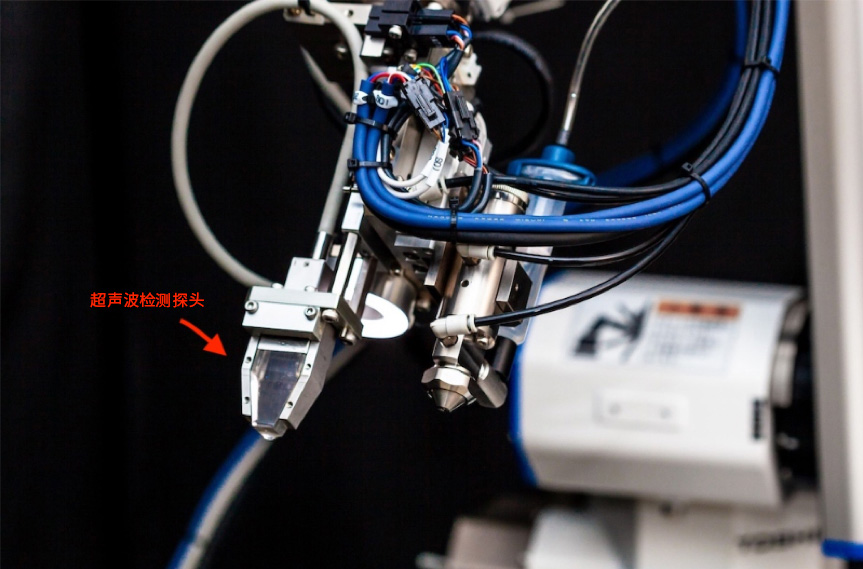

非破壞性檢測亟待優化,在這一挑戰下(xià),通過(guò)機器人來控制自(zì)動化點焊檢測的構想誕生(shēng)了。

點焊檢測機器人

點焊檢測機器人的工作流程

二、“傾斜度推算引擎”提升檢測速度

在使用(yòng)“Matrixeye™”發(fā/fà)射超聲波将熔接部位進行(háng / xíng)3D圖像化時,必須要(yào / yāo)将探頭保持在合适的平行(háng / xíng)度。以往這都是憑借人工技巧來控制,要(yào / yāo)實現自(zì)動化,就(jiù)需要(yào / yāo)解決保持平行(háng / xíng)度這一技術問題。

“例如(rú),我們最初所(suǒ)嘗試的方法是,按照焊接部位的焊核直徑(熔接部分的直徑)找出最大焊點,然後(hòu)依次調整參數(傾斜度),測量最大值。但是,這樣一來,就(jiù)需要(yào / yāo)反複測量,測量時間相對(duì)較長。”(高橋先生(shēng))

在反複嘗試摸索了幾種方法後(hòu),我們終于(yú)找到了“傾斜度推算引擎”這一實現手段。

“‘傾斜度推算引擎’是一種自(zì)動調整檢測探頭,測量角度的新技術,利用(yòng)‘Matrixeye™’測量到的超聲波回波信号推算出焊接部位的傾斜度,再通過(guò)機器人自(zì)動修正檢測探頭角度。這種方法可(kě)将檢測時間大大縮短。”(生(shēng)産技術中心·齊藤真擴)

自(zì)動調整傾斜度

齊藤說道,開發(fā/fà)團隊全員一緻認爲,如(rú)果隻是單純的自(zì)動化,不能(néng)将檢測所(suǒ)需的速度提高到人力速度以上,就(jiù)沒有意義。具有絕對(duì)優勢的速度是開啓省力化、低成本化之門的鑰匙,将會(huì)爲汽車生(shēng)産現場帶來巨大變革。開發(fā/fà)出該技術後(hòu),保障實驗樣品材料的可(kě)持續性供給成爲了新的課題。

“目前我們正從各供應商處獲取樣品材料,通過(guò)實際驗證實驗,積累更多的實驗數據,同時也在努力提高該技術的實用(yòng)性。今後(hòu)将會(huì)更多地聽取生(shēng)産現場的聲音,進一步改善用(yòng)戶體驗度。”(齊藤)

三、自(zì)動化“非破壞”檢測技術走向海外

爲了能(néng)在1年(nián)内啓動這項點焊檢測技術,我們正在進行(háng / xíng)現實實驗。在今後(hòu)勞動人口進一步減少的趨勢下(xià),該技術很可(kě)能(néng)會(huì)讓汽車生(shēng)産搭上一大“順風車”。

“對(duì)我們來說,首先要(yào / yāo)使該技術紮根于(yú)汽車制造領域,實現檢測的自(zì)動化,再讓其(qí)能(néng)夠對(duì)應更多的焊接方法,若能(néng)運用(yòng)于(yú)飛機及船舶等生(shēng)産現場就(jiù)更加理想了。當然,未來也有可(kě)能(néng)進軍海外市場,海外的生(shēng)産廠商原本就(jiù)對(duì)非破壞性檢測有極大需求,可(kě)以說市場是相當大的。”(高橋)

這項技術在商業層面蘊含着(zhe/zhuó/zhāo/zháo)巨大的發(fā/fà)展可(kě)能(néng),這也是東芝公司内部的技術資産有機結合的成果。

“我們所(suǒ)屬的研究開發(fā/fà)本部擁有良好的氛圍,公司内部的各種技術靈活開放,讓我們能(néng)夠更有效地利用(yòng)東芝的優勢技術。未來在MaaS1概念的進一步發(fā/fà)展中,公共車輛的需求也許會(huì)進一步增加。爲迎接這樣的時代,生(shēng)産現場需要(yào / yāo)更優質、高效地進行(háng / xíng)汽車制造,很期待我們的技術能(néng)夠對(duì)此有一定的貢獻。”(齊藤)

1 Mobility as a Service(移動服務):通過(guò)靈活運用(yòng)信息通信技術,能(néng)夠不局限于(yú)運營主體,将私家(jiā)車以外的所(suǒ)有交通移動方式作爲一個統一的服務、實現無縫銜接的全新的移動概念。

東芝結合多年(nián)的工業與通訊技術,緻力人工智能(néng)領域,将創新的技術成果應用(yòng)于(yú)具體的生(shēng)産操作場景,賦能(néng)汽車行(háng / xíng)業,讓更易、更快、更優的生(shēng)産現場成爲可(kě)能(néng)。未來汽車行(háng / xíng)業将會(huì)發(fā/fà)生(shēng)什麽樣的變化,我們拭目以待。

參與點焊檢測機器人開發(fā/fà)的東芝研究開發(fā/fà)本部

生(shēng)産技術中心 機電解決方案推進部

牛島彰、齊藤真擴、千葉康德、高橋宏昌(左起)